Konverter (metallurgi) – omvandling av råjärn till stål

Konverter (metallurgi) — hur råjärn omvandlas till stål: från Bessemer till moderna syrekonverterare. Teknik, process och historia bakom effektiv kolborttagning.

En konverter är en typ av kemisk reaktor inom metallurgin som används för att omvandla råjärn (tackjärn) till stål genom att bränna bort överskott av kol och reducera andra föroreningar i smältan.

Råjärn, ofta kallat tackjärn, är en produkt från masugnen och kan innehålla upp till omkring 4 % kol samt varierande mängder kisel, mangan, fosfor och svavel. Den höga kolhalten gör metallen hård och spröd, så kolet måste delvis avlägsnas för att framställa användbart stål. Processen att oxidera och avlägsna dessa ämnen kallas konvertering och reaktorn kallas en konverterare eller konverter.

Historik

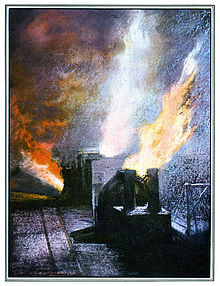

Den första praktiskt användbara konverteraren uppfanns av Sir Henry Bessemer 1856. Bessemerkonvertern var ett stort, päronformat kärl med munstycken (tuyeres) i botten där luft blåstes in genom smältan. När varmt smält råjärn hälldes i kärlet och luft blåstes in uppstod kraftig förbränning av kol och andra oxiderande reaktioner — det gav ett högt ljud och ibland lågor som sköt flera meter ut från konverterns mynning. I många fall kunde omvandlingen genomföras på omkring tio minuter. Bessemerprocessen gjorde stål betydligt billigare och tillgängligt i större mängder.

En svaghet med Bessemermetoden var att man blåste vanlig luft, som innehåller kväve. Kväve kan försämra egenskaperna i vissa stålsorter, och processen var heller inte optimal för att avlägsna fosfor. Därför utvecklades senare syrebaserade metoder. En modern variant, ofta kallad basic oxygen furnace (BOF) eller syrekonverterare, använder rent syre i stället för luft. Denna metod introducerades 1949 i Österrike och har sedan dess blivit dominerande i stålproduktionen.

Hur en modern syrekonverterare ser ut

Den moderna syrekonverteraren är ett stort pumpaformat kärl av stål med ett inre foder av eldfasta material (t.ex. kalciumoxid, magnesiumoxid eller dolomit) för att klara de höga temperaturerna och den kemiska påfrestningen. Konvertern är utrustad med en rörlig nacke så att den kan lutas för tappning, och en syrelans (ett särskilt rör) som sänks ner i smältan för att spruta in syrgas. Kärlet kan också ha system för att tillföra flussmedel (t.ex. släckd kalk) som underlättar reningen.

Processen steg för steg

- Chargering: Smält råjärn från masugnen och en kontrollerad mängd skrot läggs i konvertern. Skrot bidrar både med material och med värmeutjämning — en del av ytrosten reagerar spontant och bidrar till reaktionsvärme.

- Syrgasmatan: En syrelans förs ner i smältan och en intensiv syrgasstråle sprutas in. Syrgasen oxiderar kol (C) till främst CO och CO2, vilket avlägsnar kol från smältan och höjer temperaturen.

- Kemiska reaktioner: Förutom kol oxideras även kisel (Si), mangan (Mn) och i högre grad fosfor (P) beroende på processens utformning. Dessa oxider går över i slaggen. Slaggens sammansättning (basisk eller sur) styrs för att effektivt ta upp oönskade element.

- Temperatur- och sammansättningskontroll: Under processen tas prover och analyser görs (kemisk analys, temperaturmätning). När kolhalten är tillräckligt låg justeras legeringsnivåer genom tillsats av kol och/eller ferrolegeringar för att nå önskat stålspecifikation.

- Tappning och efterbehandling: Flytande stål tappas över i en släntad smältugnspanna (tappning till ljuspanna) och förs vidare till valsverk eller till sekundära processer (s.k. ladle metallurgy) där finjustering, avgasning, avsvavelning och inklusionshantering sker.

Slaggens roll och foder

Under konverteringen bildas en slagg som flyter ovanpå smältan. Denna slagg är viktig för att:

- binda oxidprodukter (SiO2, P2O5 m.fl.),

- skydda den flytande metallen från luftens inblandning,

- reglera värmebalansen i processen.

Vid modern BOF används ofta en basisk slagg (hög halt CaO och MgO) för att effektivt avlägsna fosfor. Därför är eldfast fodring basisk för att tåla denna kemi.

Varianter och modern utveckling

Moderna konverterare finns i flera utformningar: top-blown oxygen furnace (TBOF), där syrgas blås uppifrån genom en lans, och kombinerade varianter där syre både blåses uppifrån och in från sidorna (dual blow). Kapaciteter varierar men vanliga industriella enheter rymmer från några tiotals upp till flera hundra ton smälta per omgång. En omgångs varaktighet ligger typiskt på 20–40 minuter i moderna anläggningar, beroende på storlek och processteknik.

Efter konverteringen används ofta sekundärsteg som vakuumdegassering, syre- eller argonbehandling (stirring), avsvavelning och finjustering av legeringsämnen för att uppnå krav på renhet och mekaniska egenskaper.

Energianvändning och miljö

Konverterprocessen är mycket energirik och genererar stora mängder gas (främst CO och CO2), partiklar och stoft. Moderna stålverk har därför system för gasinsamling, rening och återvinning. Rök- och gasrening, partikelfilter (bag filters) och processer för återvinning av värme (t.ex. top-gas recovery) används för att minska utsläpp och förbättra energieffektiviteten. Viss CO kan även användas som bränsle i anläggningen efter rening.

Säkerhet och drift

Arbete med konverter kräver strikta säkerhetsrutiner på grund av hög temperatur, risk för eld- och explosionsartade reaktioner i samband med gaser och sprutande metall samt hantering av tunga lyft vid tappning. Automatisering, övervakningssystem och skyddsutrustning är standard i moderna anläggningar för att minimera risker.

Betydelse för stålindustrin

Konverteren är central i stålframställningen eftersom den möjliggör snabb och kostnadseffektiv omvandling av råjärn till stål med kontrollerad sammansättning. Tillsammans med sekundära processer gör konvertertekniken det möjligt att producera ett brett spektrum av stålkvaliteter för allt från byggnadsmaterial till avancerade tekniska tillämpningar.

Gammaldags Bessemer-konverterare

Frågor och svar

Fråga: Vad är en omvandlare?

S: En konverterare är en kemisk reaktor som omvandlar råjärn till stål.

F: Vad kallas råjärnet?

S: Råjärnet kallas tackjärn, som är en produkt från masugnen och innehåller upp till 4 % kol.

Fråga: Vem uppfann den första framgångsrika omvandlaren?

Svar: Den första framgångsrika omvandlaren uppfanns av Sir Henry Bessemer 1856.

F: Hur fungerar en modern syreugn?

S: En modern grundläggande syreugn använder rent syre i stället för luft och består av ett stort pumpaformat kärl av stål som är fodrat med eldfasta material som kalciumoxid och magnesiumoxid så att kärlet klarar höga temperaturer. Smält råjärn och skrot lastas i konverteraren, sedan sänks ett särskilt rör som kallas "syrelans" ner i råjärnet och ett mycket snabbt och skarpt slag av syre blåses in för att bränna bort allt kol. När allt kol har bränts bort kan lite extra kol läggas in för att höja innehållet till önskad nivå, vilket resulterar i flytande stål som kan tappas bort för valsverksproduktion.

F: Vad händer när luft som innehåller kväve kommer in i processen?

S: Luft som innehåller kväve kan vara skadligt för vissa stålsorter, så det bör inte komma in i processen.

Fråga: Vad gjorde Bessemers uppfinning för stålproduktionen? S: Bessemers uppfinning möjliggjorde en riklig och billig produktion av stål och inledde därmed en epok av ökad tillgång till detta material.

Sök